在照明产业持续向高效、环保方向演进的背景下,PVC(聚氯乙烯)材料凭借其独特的物理化学特性,已成为灯罩制造领域的主流选择。从家用吸顶灯到商业照明系统,PVC塑胶件的应用不仅重塑了灯具的设计边界,更通过材料科学与加工技术的深度融合,推动行业向绿色制造转型。

PVC材料:性能优势与环保挑战的双重突破

作为五大通用塑料之一,PVC在灯罩生产中的核心地位源于其综合性能的平衡:

耐候性与安全性能

PVC材料可在-15℃至70℃温度范围内保持稳定性,其自熄特性(氧指数达27%以上)有效降低火灾风险。通过添加紫外线吸收剂与抗氧化剂,户外用PVC灯罩的抗老化周期可延长至5年以上,远超传统PC材质。加工适应性与成本优势

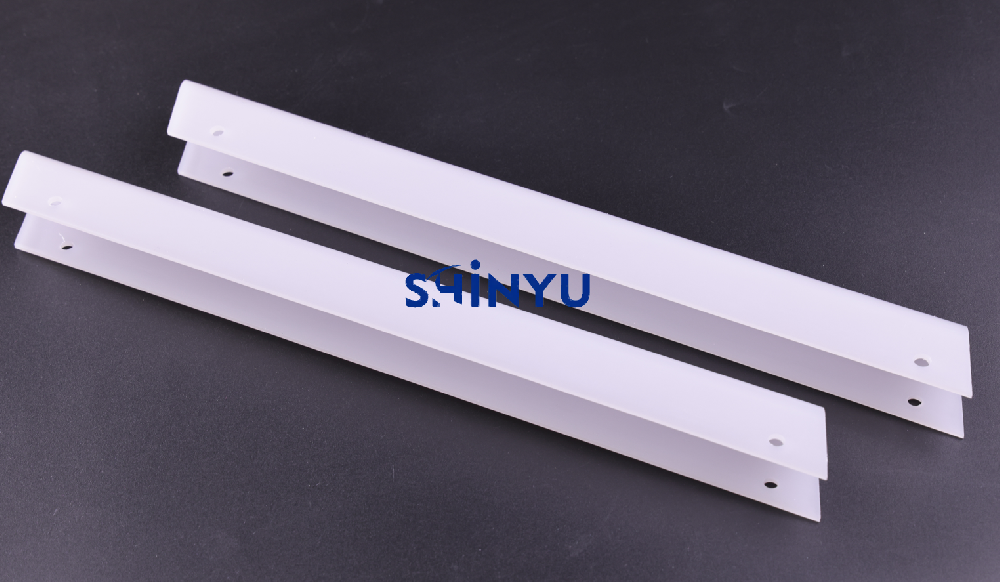

PVC的熔融流动性优异,适用于挤出等全流程成型工艺。以某企业灯罩生产线为例,其采用的PVC专用料流动速率达8-12g/10min,使复杂曲面结构的注塑周期缩短至45秒,良品率提升至98.5%。相较于亚克力(PMMA)材料,PVC原料成本降低约40%,且废料回收率可达90%以上。

材料与工艺协同:驱动产业升级

PVC材料与塑胶挤出技术的结合,正在重塑灯罩产品的性能与价值:

光学性能突破:在PVC基材中嵌入微米级硫酸钡粒子,实现光线透过率与雾度的精准调控,应用于教育照明领域,使眩光值(UGR)控制在19以内。

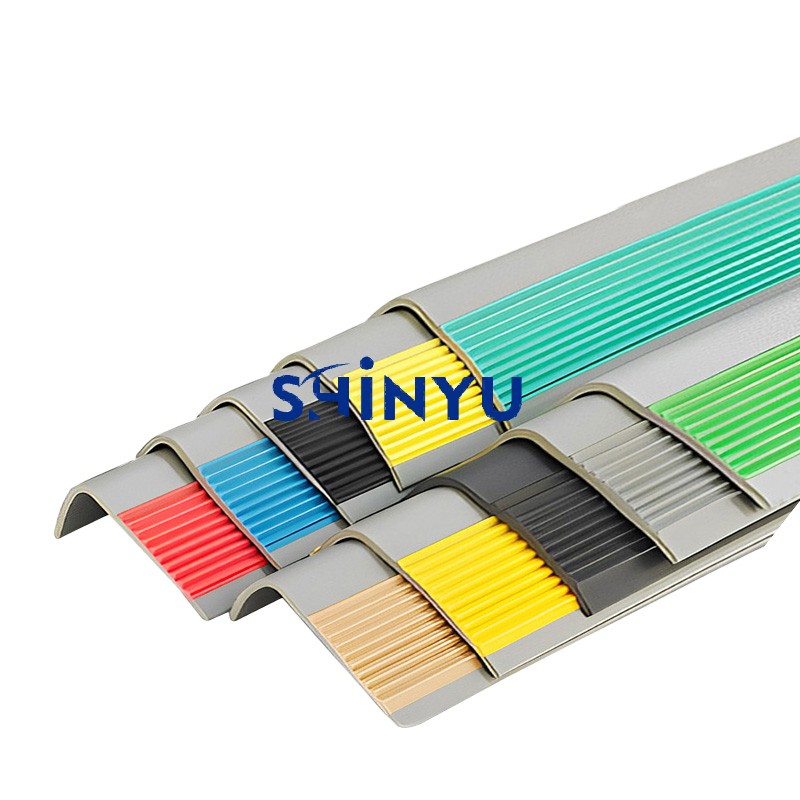

柔性灯带创新:采用TPE(热塑性弹性体)与PVC共混技术,开发出可弯曲半径达15mm的柔性灯罩,满足异形建筑照明需求。

低碳工艺突破:通过微波辅助塑化技术降低能耗30%,生物基PVC树脂产业化进程加速,某企业试点项目已实现单位产品碳排放降低25%。

行业展望:绿色制造与功能定制并行

随着“双碳”目标驱动,PVC灯罩产业正形成两大发展主线:

环保性能升级:推广无铅稳定剂与生物基增塑剂,建立PVC废料闭环回收体系,某企业再生料使用比例已达50%。

功能化定制服务:基于材料数据库与仿真平台,可为客户提供透光率、阻燃等级、耐化学性等参数的模块化组合,满足轨道交通、食品加工等特殊场景需求。

作为照明产业链的关键环节,PVC材料与塑胶挤出技术的结合,正深刻影响着灯罩产品的形态与价值。随着材料科学与智能制造的持续融合,这一传统材料有望在绿色经济时代焕发新生机。

粤公网安备 44190002007165号

粤公网安备 44190002007165号